腊月的风里飘着年味。穿梭在城乡间的货车,满载年货好物与民生物资疾驰而过,在神州大地上编织出一张细密的 “年味运输网”。

2026-02-11

运满满以AI 赋能订金反诈,司机受骗率显著下降

2026-01-29

“仓储+办公”一体化运营

2026-01-28

“当天采摘、当天发货” 运满满科技助农解永州脐橙运力难题

2026-01-27

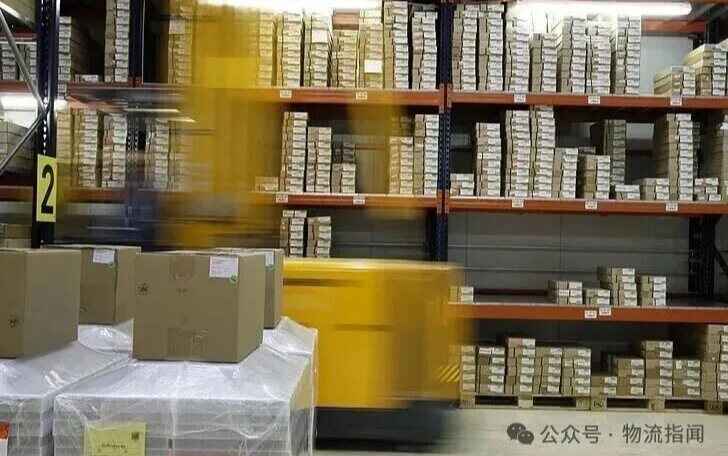

随着业务的不断扩展,如何高效地使用空间成为企业管理的一大挑战。有没有实用的提升仓库利用率的方法?

来源/物流琅琊阁(ID:wuliu56lyg)

作者/物流小花

仓库面积不够用,一直是很多仓库很头疼又不得不面对的一个常见仓库问题。面对仓库空间紧张,搬仓绝不是唯一选择——有没有其他实用办法呢?

下面将分享提升仓库库容的五招,帮助你在不增加仓库面积的情况下提升30%-50%的存储容量,既省下搬仓的巨额成本,又让仓储运转更高效、更安全。

01

预防拥堵:

调度比扩容更重要

仓库爆仓第一会面临收货的拥堵问题,仓库拥堵的本质是流量与能力失衡。月台预约调度是性价比最高的解药——让卡车按预约时段到仓,平滑作业负荷。这样你就不用为峰值设计空间,反而能提升月台与人力利用率,减少司机等待费与加班成本。

搭配“即时暂存”原则:货物不提前移入、不长时间堆放,快到上架或装车时才处理。并配合WMS系统,最大程度的释放收货空间。

另外,收货暂存区面积不够或效率低下往往是缺乏标准化流程,做好以下环节提升收货效率:

到货前:凭ASN(提前发货通知)预清区域、备好设备;

卸货时:核对单据、快速移入暂存区,减少月台占用;

质检环节:一定要量化(数量、SKU、损毁),差异立即上报——这是提升收货准确率的关键;

RF上架:监控库存状态、分配库位、指导上架策略——动态上架能优化拣选路径,提升空间利用率20%以上。

系统录入:收货信息回传WMS,贴标清晰(品名、批次、库位),避免后续分错。

02

通道瘦身:

别让“通道宽度”吃掉你的储位

仓库里过于宽裕的通道——比如主通道5米、辅通道3米——实际根本用不上这么宽。这一点点的“宽”,累积起来就是巨大的浪费。

那么一般来说通道应该预留多少呢?

1、单向运行的通道:单向运行的通道一般是指通道只能有一辆叉车作业,那么单向运行通道预留的宽度=叉车宽度(包含货物宽度)+0.6米(叉车安全作业预留距离,防止撞到货架)

2、双向运行的通道:双向运行的通道一般是指通道同时能有两辆叉车作业,那么双向运行通道预留的宽度=叉车宽度(包含货物宽度)*2(同时作业)+0.9米(叉车安全作业预留距离,防止撞到货架)

3、如果是人工存取的仓库,那么该预留多少的距离呢,人工存取一般通道可设为0.8m~1.2m,一般为1m左右,如果有手推车辅助作业的,需要将手推车的宽度考虑进去。

4、拣货通道的设置跟运行通道设置一个原理,不要把所有的通道设置成宽度一样的,而是应该根据仓库实际情况,设置需要考虑的4个因素:

1)商品热销分析

2)商品关联分析

3)拣货密度

4)作业工具

这说明,仓储空间优化与提升不一定非要大动干戈,有时微调也能带来惊喜。

03

向货架要空间:

立体化存储,

按需向上提升空间利用率

仓库的可利用高度常常被低估。一般仓库的可利用空间:实际层高减去消防安全距离(至少0.5米),再减掉货架顶部预留空间(0.3-0.5米),就是你能利用的垂直空间。

在仓库地面承重达标的情况下,通过配合高位叉车、堆高机等设备,把货架往上加高是性价比极高的方式。并结合货物特性设计匹配的货架类型,“因货制宜”。

如重型货架放家电、重货、大件货物;

中型货架放服装、日用品;

轻型或阁楼货架放配件、样品;

流利式货架则特别适合电商爆款,拣货快、周转率高。

钢平台:搭建钢结构平台,增加仓库的使用层次。对于高层货架,可以设置钢平台以提高垂直空间利用率。钢平台需稳固且承重能力强,确保货物安全存储。

另外你们可以计算仓库层数设计:有效堆高层数 =(可用垂直高度 - 安全间距)÷ 单托高度

通过使用上面的存储方式组合+可调节货架设计不同层高的货架方案,帮忙仓库的存储密度提升30%以上。

04

库存动态优化管理:让货物“流动”起来

仓库空间不够,根源往往是库存周转太慢。ABC分类法是你的黄金工具——按价值与周转率把货物分三类:

A类(发货量占70%、数量10%)如爆款商品,放在最方便存取区;

B类(发货量20%、数量20%)放中间;

C类(发货量10%、数量70%)如滞销品,移到顶部或角落。

畅销品自动“搬家”到出口,滞销品悄悄“退居二线”——WMS系统可以实时分析销售数据,动态调整库位。实现库位自动优化:让“冷门货”自己“挪位置”让货物流动起来。

另外,定期清理滞销或过期库存,避免占用库位,根据销售数据动态调整库存结构,可使库容利用率持续保持95%以上。

05

仓库作业标准化,减少人为失误

仓库爆仓,不扩仓的情况下,我们可能会遇到更多的管理问题:

• 不同员工按照自己习惯操作,流程不统一,导致库存数据混乱,拣货效率低。

• 新员工不熟悉仓库规则,入库、出库、盘点的准确率低,容易出错。

• 缺乏明确的操作标准,导致同样的任务不同人做效率差别很大。

优化方法

• 制定标准作业流程(SOP),所有人按统一标准操作 明确每个岗位的职责,设定收货、拣货、盘点、打包、出库的标准流程,确保每个环节高效、无误。 例如:入库流程必须包含验货、扫码录入、存放到指定货位,拣货流程必须包含扫码核对、复核员复查。

• 培训员工,提高执行力 定期进行仓库操作技能培训,确保所有员工熟悉SOP。 设立考核机制,通过拣货准确率、库存盘点准确率、出库效率等KPI来衡量员工的执行情况。

来源/物流琅琊阁(ID:wuliu56lyg)

作者/物流小花

我们期待与您互动,不要吝啬您的建议与意见。

黄刚老师深入交流请加微信:huanggang36

商务合作、爆料、投稿请加微信:logvip56

猎头、跳槽、招聘服务请加微信:headscmhrv

汉森商学院学员申请咨询请加微信:scmschool

线下活动、峰会合作请加微信:scmgroup

投稿邮箱:tougao@headscm.com

扫描二维码

扫描二维码汉森总部电话11:010-62656566(工作时间:周一至周五 9:30-18:30) 地址:北京市亦庄经济技术开发区荣华南路13号中航国际广场L1栋9层